Spawanie nowoczesnych sieci światłowodowych

Wraz ze wzrostem popularności sieci światłowodowych FTTH (Fiber-to-the-Home), wzrosło również zapotrzebowanie na spawarki światłowodowe. Stały się one powszechnie spotykanym narzędziem pracy instalatora, dlatego też zaostrzono wymagania względem tych urządzeń oraz wprowadzono w nich liczne usprawnienia i ulepszenia.

Pomimo zaawansowanej technologii światłowodowej, istnieje wciąż wiele aspektów, których instalatorzy muszą być świadomi. Różnorodne światłowody, urządzenia, środowisko pracy oraz techniki mogą generować różnicę w tłumienności spawów. Zrozumienie procesu spawania światłowodów oraz procedury pomiarowej ułatwi pracę właścicieli linii światłowodowych, konstruktorów, kontrahentów oraz techników mających realistyczne oczekiwania wobec strat mocy, zwłaszcza dotyczące włókien odpornych na zgięcia, nowej generacji, które z dnia na dzień zyskują na popularności.

Niniejszy artykuł stanowi przegląd technologii spawania światłowodów z wyraźnym naciskiem na najważniejsze aspekty. Zwrócono szczególną uwagę na to, czego spodziewać się przy wykonywaniu spawów i pomiarów oraz zawarto cenne wskazówki i zasady dotyczące kryteriów. Jest to sposób, zarówno dla konstruktorów, jak i właścicieli oraz instalatorów na poprawnie działającą sieć.

Czym jest spawanie światłowodów?

Spawanie światłowodów to trwałe połączenie dwóch włókien światłowodowych bez użycia dodatkowych elementów łączących. Jest to przeciwieństwo łączenia przez elementy pośrednie, które umożliwiają szybkie rozłączenie światłowodów. Obecnie istnieją dwie metody łączenia:

- łącza spawane,

- tzw. spawy mechaniczne.

Ponieważ spawy mechaniczne charakteryzują się dużo większą tłumiennością oraz są mniej popularne niż połączenia nierozłączne (spawy), skupimy się na połączeniach spawanych.

W przypadku spawania dwa światłowody są doprowadzane do temperatury topnienia, po czym następuje docisk dwóch końców i formowanie spawu. W przypadku prawidłowo wykonanej procedury spawania światłowodów powoduje to trwałe połączenie o bardzo małych stratach i praktycznie zerowej reflektancji.

Spawanie światłowodów – jak przebiega?

Spawanie światłowodów wykonuje się za pomocą spawarki. Podczas spawania światłowodów w pierwszej kolejności odbywa się usunięcie warstwy ochronnej i oczyszczenie włókna alkoholem oraz cięcie. Następnie światłowody są umieszczane w spawarce. Po naciśnięciu przycisku lub automatycznie po zamknięciu pokrywy maszyny, końce włókien są centrowane i doprowadzane do temperatury topnienia przez łuk elektryczny, generowany przez elektrody. Końcowym etapem spawania światłowodów jest docisk oraz test wytrzymałościowy, co wpływa na formowanie złącza.

Obecnie dostępnych jest wiele modeli spawarek, które przeznaczone są do spawania światłowodów. Różnią się właściwościami i oczywiście ceną. Wysokiej klasy jednostki pozwalają użytkownikowi na przechowywanie programów, gdzie parametry takie jak czas spawania światłowodów oraz temperatura mogą być ustawiane indywidualnie, w zależności od potrzeb. W takich urządzeniach dodatkowym udogodnieniem jest wyświetlacz, który obrazuje połączenie spawane oraz ruchome v-rowki, dopasowujące rdzenie włókien. Proces prześwietlania włókien pozwala na ocenę jakości połączeń, szacując straty spawu.

Podstawowe spawarki podczas spawania światłowodów wykorzystują centrowanie do płaszcza. Centrowanie oraz geometria spawu uzależnione są tylko i wyłącznie od dokładności wymiarowej płaszcza. Dopasowanie do płaszcza nie zawsze gwarantuje dopasowanie do rdzenia, co powoduje podwyższenie strat takiego spawu. Obecnie największą popularnością cieszą się urządzenia z funkcją centrowania do rdzenia. Jak wiadomo, to rdzeń jest głównym medium propagacji światła, więc taki typ centrowania daje nam większą gwarancję nisko stratnego połączenia. Na poniższym filmie możesz zobaczyć proces spawania włókna światłowodowego na spawarce światłowodowej Furukawa FITEL S178 z centrowaniem do rdzenia.

Spawanie włókien światłowodowych – jak dbać o sprzęt?

Istnieje kilka zasad, które należy przestrzegać, aby sprzęt do spawania światłowodów działał poprawnie. Głównym problemem jest optyka. Każde zabrudzenie bądź zanieczyszczenia w obszarze soczewek w znacznym stopniu utrudniają, bądź uniemożliwia wykonanie poprawnego spawu. Kolejnym problemem są zabrudzone bądź zużyte elektrody. W najwyższej klasy urządzeniach elektrody powinno się czyścić co 1000 spawów, a wymieniać co 5000 tysięcy. W praktyce żywotność elektrod w spawarce światłowodowej Furukawa FITEL NINJA osiąga ponad 8000 spawów. Pamiętaj, że elektrody powinny leżeć wzdłuż linii prostej, dlatego nie należy zbyt mocno dokręcać elektrod podczas montażu.

Równie ważnym punktem konserwacji jest czyszczenie v-rowków, po oczyszczeniu ich patyczkiem nasączonym alkoholem należy przesunąć kilkakrotnie oczyszczone włókno wzdłuż v-rowka. Uchwyty utrzymujące włókno podczas spawania należy czyścić pędzlem, w ostateczności wacikiem delikatnie nasączonym alkoholem. W przypadku nieprzestrzegania powyższych zasad parametry urządzenia ulegają rozkalibrowaniu, generuje to duże straty na spawach bądź całkowicie uniemożliwia pracę urządzenia.

Problemy i straty podczas spawania włókien światłowodowych

Parametrem, który ma największy wpływ na straty w światłowodzie jednomodowym, jest średnica pola modu (Mode Field Diameter-MFD-obszar, w którym propagowane jest światło) oraz Core-Clad Concentricity (centryczność rdzenia względem płaszcza).

Szacowane straty wynikające z niedopasowania w MFD można wyliczyć ze wzoru:

Loss (dB) = 20 x LOG10 [(2 x MFD1 x MFD2) / (MFD12 + MFD22)]

Obecnie, typowa średnica rdzenia MFD dla włókna G.652 wynosi 9.2± 0.4 μm dla fali 1310 nm. Nawet dla skrajnych punktów ekstremum tej specyfikacji, straty z tytułu MFD powinny być ≤ 0.033 dB. (Zauważmy, że ITU-T G.652 aktualnie dopuszcza przedział MFD od 7.9 do 10.2 μm, gdzie w rezultacie straty wynoszą 0.3 dB). W przypadku procesu spawania światłowodu z różnymi parametrami MFD (np. G.655 NZDF z G657) straty na spawie będą większe niż w przypadku łączenia włókien, które są takie same. Jednak nawet takie przypadki powinny być dopracowane, uwzględniając specyfikację.

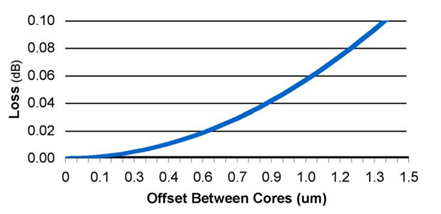

Błąd centryczności rdzenia względem płaszcza również może w znacznym stopniu przyczynić się do strat mocy. Poniższy wykres przedstawia straty na złączu spawanym [dB] w funkcji przesunięcia rdzeni względem siebie [μm] w spawanych włóknach.

Rys. Zależność strat mocy od niedopasowania rdzeni w spawanych włóknach

Rys. Zależność strat mocy od niedopasowania rdzeni w spawanych włóknachTypowa specyfikacja Core-Clad Concentricity (Centryczność rdzenia względem płaszcza) dla kabli światłowodowych jednomodowych G.652 jest ≤ 0.5μm. Jeśli włókna – każdy z przesuniętym rdzeniem, będą spawane ze sobą, w taki sposób, że oba przesunięcia będą po przeciwległych stronach (łącznie 1 μm przesunięcia), oczekiwane straty mogą osiągnąć 0.056 dB.

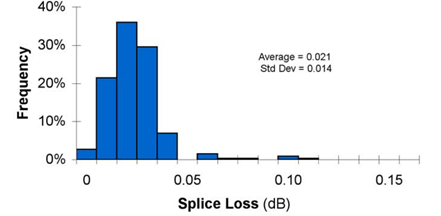

Między niedopasowaniem MFD i przesunięciem rdzeni, maximum potencjalnych strat powinno wynosić ≤ 0.089 (0.033 + 0.056) dB. Stanowi to wewnętrzne straty generowane przez geometrię włókna, nie biorąc pod uwagę strat spowodowanych przez urządzenie, technikę spawania lub środowisko. Niedawno OFS wykonało badania strat mocy w połączeniach między G.652 SM (OFS do OFS i OFS z włóknem konkurencyjnej firmy), otrzymane straty wyniosły 0.1 dB lub wyższe. Średnie straty spawu dla wszystkich przypadków osiągnęły straty poniżej 0.02 dB, przy czym zdarzyły się przypadki, gdzie osiągnięto wyniki nawet 0.1 dB.

Rys. Statystyki osiągnięte w badaniu tłumienności spawów

Rys. Statystyki osiągnięte w badaniu tłumienności spawówNa wykresie można zauważyć, że zdecydowana większość pomiarów była poniżej 0.05 dB, jednak pojedyncze pomiary osiągnęły wartości wyższe.

Warto zaznaczyć, że badania dotyczące łączenia włókien i spawania światłowodów przeprowadzane były w warunkach laboratoryjnych. Na wyniki wpłynęło niemal idealne środowisko, wysokie kwalifikacje osoby przeprowadzającej badanie oraz wysokiej jakości sprzęt i nóż (w idealnym stanie). W realnych warunkach spawaniu światłowodów towarzyszą dużo gorsze warunki zewnętrzne (kurz, mróz, wiatr itp.) oraz wykorzystuje się wyeksploatowany już sprzęt. Dlatego też spawy skrajnie osiągnięte w badaniu mogą się zdarzać podczas spawania w warunkach polowych.

Spawanie światłowodów – rodzaje włókien światłowodowych w telekomunikacji

Aby lepiej zrozumieć proces spawania światłowodu i problemy występujące podczas łączenia różnych włókien oraz dobór parametrów spawania w zależności od typu włókna, przedstawiono krótką specyfikację najczęściej spotykanych włókien w sieciach światłowodowych.

- Włókna jednomodowe o nieprzesuniętej dyspersji (G.652 A, B, C, D) – są to jedne z bardziej popularnych włókien używanych na instalacji. Optymalizacja dla długości fali 1310nm. Mogą być używane dla transmisji zarówno dla 1310nm, jak i 1550nm.

- Włókna jednomodowe o przesuniętej dyspersji (G.653)– używane najczęściej do transmisji o dużej przepływności dla długości fali 1550nm.

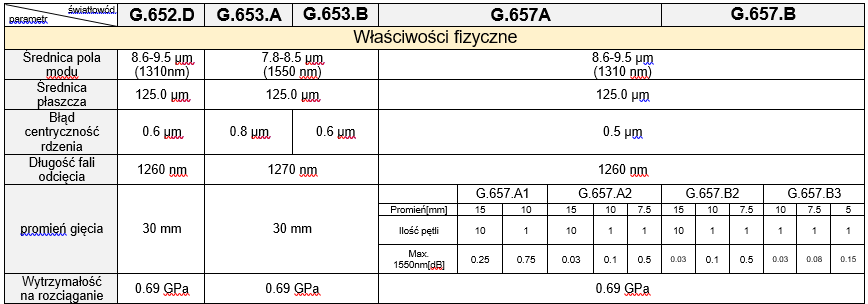

- Włókna jednomodowe, odporne na zgięcia (G.657) – włókna zachowujące bardzo dobre właściwości transmisyjne przy małych promieniach gięcia. Dopuszczalne promienie gięcia dla czterech klas włókna G.657 zamieszczono w tabeli poniżej.

Rys. Dane zawarte w tabeli zgodne z ITU-T (Telecommunication Standarization Sector of ITU)

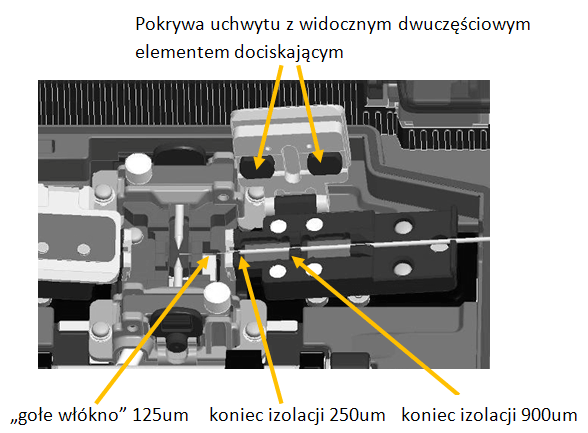

Rys. Dane zawarte w tabeli zgodne z ITU-T (Telecommunication Standarization Sector of ITU)Spawanie światłowodów w luźnej izolacji

Uchwyty w spawarkach światłowodowych Furukawa FITEL S153 i S178A przeznaczone są do pokryć o średnicy od 100 do 1000µm. Dwuczęściowy element dociskający umożliwia spawanie kabli światłowodowych w tzw. luźnym buforze (900µm). Jedna część dopasowuje się do średnicy 900 µm, podczas gdy druga dociska izolację 250 µm. Umożliwia to stabilne dosunięcie włókien podczas spawania. Mimo przystosowania uniwersalnych uchwytów do pracy z niejednakową średnicą pokrycia mogą pojawiać się pewne problemy np. z docięciem izolacji na odpowiednią długość tak, aby włókno było stabilnie zamocowane w uchwycie i jednocześnie mieściło się w osłonce spawu o długości 45 mm. Komunikaty wyświetlone przez spawarkę podczas problemów z luźnym buforem to: NIEZNANE WŁÓKNO-średnica płaszcza poza zakresem bądź LIMIT DOSUWANIA L. Aby uniknąć tego rodzaju błędów, należy pamiętać, aby dociąć włókno na około 2cm, tak aby pierwszy docisk trzymał gołe włókno a drugi izolację 900 µm.